Технология производства композитной арматуры: из каких этапов состоит процесс

Композитная арматура – высокотехнологичный компонент, который обладает наиболее универсальными параметрами среди многих строительных материалов.

Арматура с легкостью заменяет металлические конструкции в бетонных сооружениях, независимо от размера и не нуждается в регулярной замене, чего нельзя сказать о стальных элементах. Помимо того, можно купить композитную арматуру на www.rebar.com.ua, либо запустить производство изготовления. Достаточно лишь ознакомиться с технологией производства.

Требования

Производство композитной арматуры должно осуществляться в помещениях, которые соответствуют установленным требованиям. Для этого необходимо придерживаться следующих моментов:

- Помещение должно располагаться вдали от жилых построек.

- Длина помещения не должна быть меньше 22 метров, а высота – 2,5 метров.

- Отменная вентиляционная система.

- Наличие коммуникационных системы: вода, электричество, канализация.

- Допускаются перепады высот до 5 см.

- Температура помещения должна варьироваться от 15 до 18 градусов.

Помимо того, важно, чтобы на начальном этапе производства сооружение обладало энергией 12 кВт, а после, можно понизить расход до 4 кВт. Если же говорить о вентиляционной системе, важно регулярно проветривать помещение.

Технология

Чтобы продукция получилась качественной, необходимо придерживаться четкой технологии ее создания. Так, композитная арматура изготавливается в несколько этапов:

- Обработка ровинга. Ровинг из стекла представляет собой основу конструкции. Такой компонент получается с помощью расплава алюмоборосиликатного стекла. Изначально материал следует расположить на специальные стеллажи. Далее все нити сушатся и нагреваются в результате воздействия с горячим воздухом. После, компонент погружается в эпоксидную смолу.

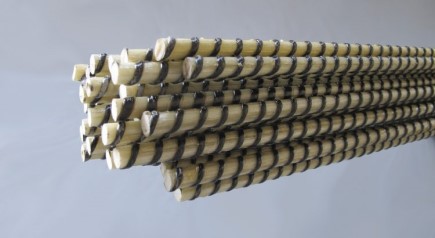

- Создание формы. Далее ровинг отправляется в специальный отсек, который придаст ему определенную форму. Когда материал станет нужной формы, его обматывают жгутом, подгоняя толщину по определенным параметрам.

- Выпекание. Далее компонент отправляется в магнезитовую печь, длина которой достигает 8 метров и проходит полемеризацию смол.

- Завершением процесса является отправка раскаленных изделий в ванну, где они охлаждаются.

Когда арматура будет готова, ее разрезают на прутья по определенным размерам, используя дисковую пилу, снабженную алмазным напылением.